Manómetro digital SDG315 380

Breve

Xunto coa propiedade de perfeccionamento e elevación continua do material de PE, os tubos de PE úsanse amplamente no abastecemento de gas e auga, eliminación de sumidoiros, industria química, minas, etc.

A nosa fábrica estivo investigando e desenvolvendo unha máquina de fusión a tope de tubos de plástico da serie SD que é adecuada para PE, PP e PVDF máis de dez anos.

Hoxe, os nosos produtos inclúen oito tipos e máis de 20 tipos que se aplican á construción de tubos de plástico e fan accesorios no taller do seguinte xeito:

| Soldadora serie SHS | Sierra de cinta serie SDC |

| Máquina manual de fusión a tope serie SD | Máquina de soldadura de taller da serie SDG |

| Máquina de fusión a tope da serie SDY | Ferramentas especiais da serie |

| Serie QZD Máquina de fusión automática a tope | Máquina de fusión de sella da serie SHM |

Este manual é para a máquina de soldadura de taller de tubos de plástico SDG315. Co fin de evitar calquera tipo de accidente causado por causas eléctricas ou mecánicas. Recoméndase ler atentamente e seguir as seguintes normas de seguridade antes de utilizar a máquina.

Descrición especial

Antes de operar a máquina, calquera persoa debe ler atentamente esta descrición e conservala ben para garantir a seguridade do equipo e do operario, así como a dos demais.

2.1 A máquina utilízase para soldar tubos de PE, PP, PVDF e non se pode usar para soldar material sen descrición; se non, a máquina pode danar ou producir algún accidente.

2.2 Non use a máquina nun lugar con perigo potencial de explosión

2.3 A máquina debe ser operada por persoal responsable, cualificado e adestrado.

2.4 A máquina debe operarse nunha zona seca. As medidas de protección deben adoptarse cando se utilice baixo a choiva ou en terreos húmidos.

2.5 A máquina necesaria380V±10%, fonte de alimentación de 50 Hz. Se se debe utilizar un cable de extensión, debe haber sección suficiente segundo a súa lonxitude.

Seguridade

3.1 Marcas de seguridade

As seguintes marcas están fixadas na máquina:

3.2 Precaucións de seguridade

Teña coidado ao manexar e transportar a máquina segundo todas as normas de seguridade desta instrución.

3.2.1 Aviso ao usar

l O operador debe ser persoal responsable e capacitado.

l Inspeccionar e manter completamente a máquina ao ano para a seguridade e a da máquina

fiabilidade.

3.2.2Poder

A caixa de distribución de electricidade debe ter un interruptor de falla de terra coa norma de seguridade eléctrica pertinente. Todos os dispositivos de protección de seguridade indícanse mediante palabras ou marcas facilmente comprensibles.

3.2.3 Desconecte a alimentación antes de retirar a tapa de seguridade ou a rede.

Conexión da máquina á enerxía

O cable que conecta a máquina coa alimentación debe ser resistente á conmoción mecánica e á corrosión química. Se se utiliza o fío prolongado, debe ter unha sección de chumbo suficiente segundo a súa lonxitude.

Puesta a terra: Todo o sitio debe compartir o mesmo cable de terra e o sistema de conexión a terra debe ser completado e probado por profesionais.

3.2.3Almacenamento de equipos eléctricos

Para o min. perigos, todos os equipos deben utilizarse e almacenarse correctamente do seguinte xeito:

※Evite usar cables provisionais que non cumpran coa norma

※ Non toque pezas de electróforo

※ Prohibe tirar o cable para desconectar

※ Prohibe transportar cables para equipos de elevación

※ Non coloque obxectos pesados ou afiados nos cables e controle a temperatura do cable dentro da temperatura límite (70 ℃)

※ Non traballes nun ambiente húmido. Comprobe se a ranura e os zapatos están secos.

※ Non salpicar a máquina

3.2.4 Comprobar periodicamente o estado de illamento da máquina

※ Comprobe o illamento dos cables especialmente os puntos extruídos

※ Non utilice a máquina en condicións extremas.

※ Comproba se o interruptor de fuga funciona ben polo menos por semana.

※ Comprobe a posta a terra da máquina por persoal cualificado

3.2.5 Limpar e revisar a máquina con coidado

※ Non use materiais (como abrasivos e outros disolventes) que danen facilmente o illamento ao limpar a máquina.

※ Asegúrese de que a alimentación estea desconectada ao rematar o traballo.

※Asegúrate de que non hai ningún dano na máquina antes de reutilizala.

Se só segue o mencionado anteriormente, a precaución pode funcionar ben.

3.2.6 Comezando

Asegúrese de que o interruptor da máquina está pechado antes de acendela.

3.2.7 Estanquidade das pezas

Asegúrese de que os tubos estean fixados correctamente. Asegúrese de que se poida mover ben e evite que se deslice cara abaixo.

3.2.8 Ambiente de traballo

Evite empregar a máquina nun ambiente cheo de pintura, gas, fume e desaceite, xa que se produciría a infección dos ollos e das vías respiratorias.

Non coloque a máquina nun lugar sucio.

3.2.9 Seguridade do persoal durante o traballo

Quítese as xoias e os aneis, e non use roupa folgada, evite levar cordón dos zapatos, bigote longo ou cabelos longos que poidan estar enganchados á máquina.

Seguridade do persoal durante o traballo

3.3 Seguridade dos equipos

A máquina de soldadura hidráulica de taller só está operada por un profesional ou traballador con certificado de formación. Un profano pode danar a máquina ou outras persoas próximas.

3.3.1 Placa calefactora

l A temperatura da superficie da placa de calefacción pode alcanzar os 270 ℃. Nunca o toque directamente para evitar queimar

l Antes e despois de usar, limpe a superficie cun pano suave. Evite materiais abrasivos que poidan danar o revestimento.

l Comproba o cable da placa calefactora e verifica a temperatura da superficie.

3.3.2 Ferramenta de planeo

l Antes de afeitar os tubos, débense limpar os extremos dos tubos, sobre todo limpar a area ou outras correntes de aire que se enrosquen ao redor dos extremos. Ao facelo, a vida útil do bordo pode ser prolongada, e tamén evitar que as virutas sexan lanzadas a persoas en perigo.

l Asegúrese de que a ferramenta de cepillado estea ben bloqueada polos dous extremos do tubo

3.3.3 Mainframe:

l Asegúrese de que os tubos ou accesorios estean fixados correctamente para obter o aliñamento correcto.

l Ao unir tubos, o operador debe manter un espazo determinado para a máquina para a seguridade do persoal.

l Antes do transporte, asegúrese de que todas as abrazadeiras estean ben fixadas e que non poidan caer durante o transporte.

Rango aplicable e parámetros técnicos

| Tipo | SDG315 | |

| Materiais para soldar | PE, PP, PVDF | |

| Fóra Diámetro intervalos | cóbado (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 mm |

| T (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| cruz (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Estrellas 45° e 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Temperatura ambiente | -5 ~ 45 ℃ | |

| Aceite hidráulico | 40~50 (viscosidade cinemática) mm2/s, 40 ℃) | |

| Fonte de alimentación | ~380 V±10 % | |

| Frecuencia | 50 Hz | |

| Corrente total | 13 A | |

| Potencia total | 7,4 KW | |

| Inclúe placa calefactora | 5,15 kW | |

| Motor de ferramenta de cepillado | 1,5 KW | |

| Motor da unidade hidráulica | 0,75 KW | |

| Resistencia illante | > 1 MΩ | |

| Máx. presión hidráulica | 6 MPa | |

| Sección total de cilindros | 12,56 cm2 | |

| Máx. temperatura da placa de calefacción | 270 ℃ | |

| Diferenza na temperatura da superficie da placa de calefacción | ± 7℃ | |

| Son non desexado | <70 dB | |

| Volume do tanque de aceite | 55 L | |

| Peso total (kg) | 995 | |

Descricións

A máquina de soldadura de taller pode producir o cóbado, o tee, a cruz por tubo de PE no taller. As abrazadeiras estándar axústanse aos tamaños estándar dos tubos segundo ISO161/1.

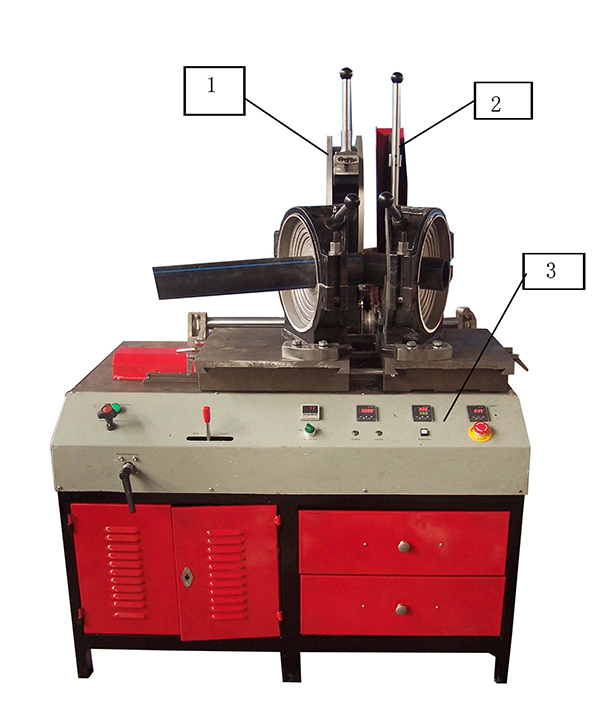

5.1 Máquina principal

| 1. Ferramenta de planificación | 2. Placa calefactora | 3. Panel de operacións |

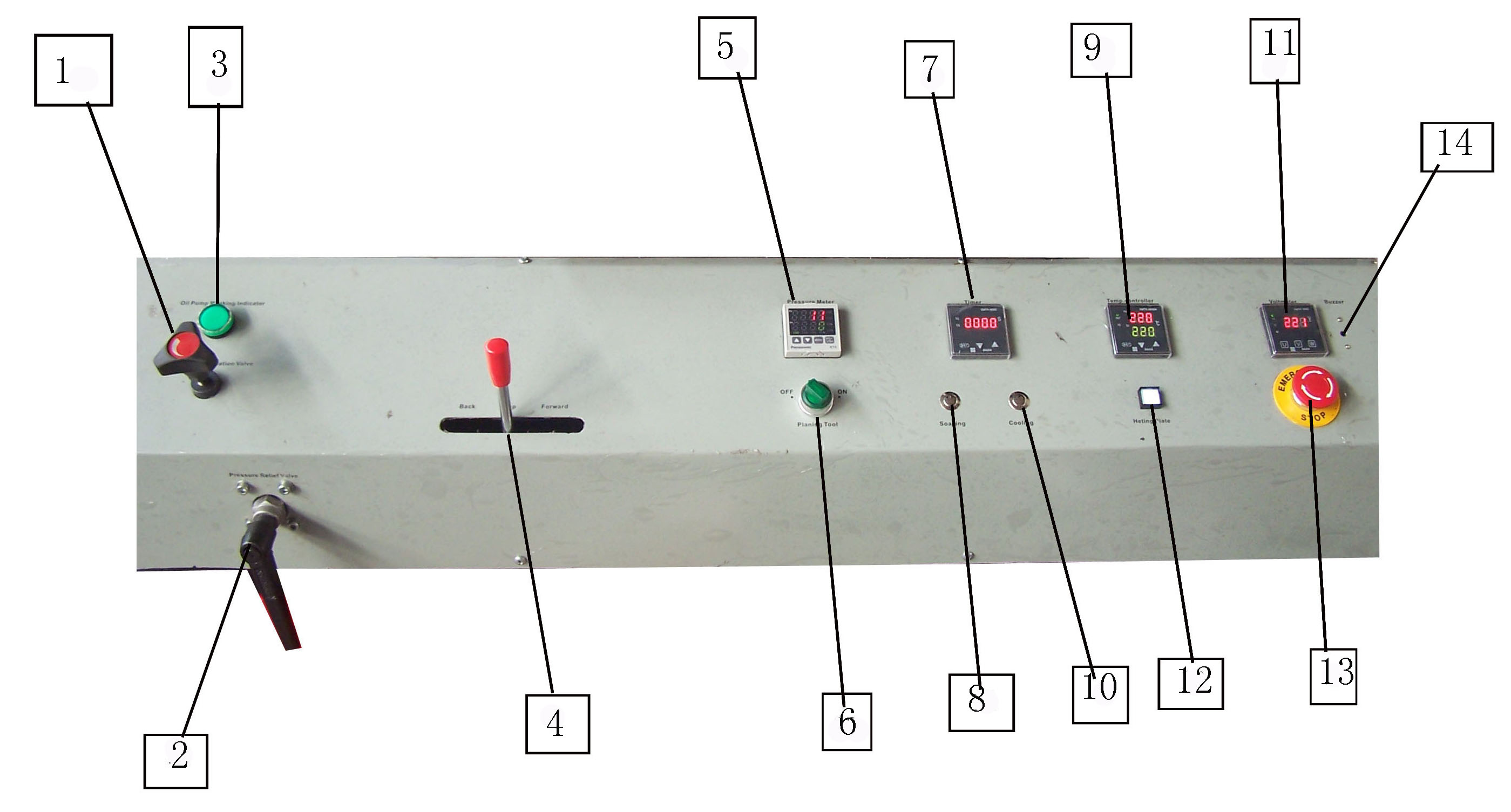

5.2 Panel de operacións

| 1. Válvula de regulación de presión | 2. Válvula de alivio de presión | 3. Indicador de funcionamento da bomba de aceite | 4. Válvula de dirección |

| 5. Medidor de presión dixital | 6. Botón de cepillado | 7. Temporizador | 8. Botón de tempo de remollo |

| 9. Medidor de control de temperatura | 10. Botón de tempo de arrefriamento | 11. Voltímetro | 12. Interruptor de calefacción |

| 13. Parada de emerxencia | 14. Zumbador |

Instalación

6.1 Elevación e instalación

Ao levantar e instalar a máquina débese manter horizontal, e nunca inclinela nin reversa para evitar danos non desexados.

6.1.1 Se se usa unha carretilla elevadora, debe introducirse coidadosamente dende a parte inferior da máquina para evitar danar a mangueira de aceite e o circuíto.

6.1.2 Ao transportar a máquina á posición de instalación, o bastidor principal debe manterse estable e horizontal.

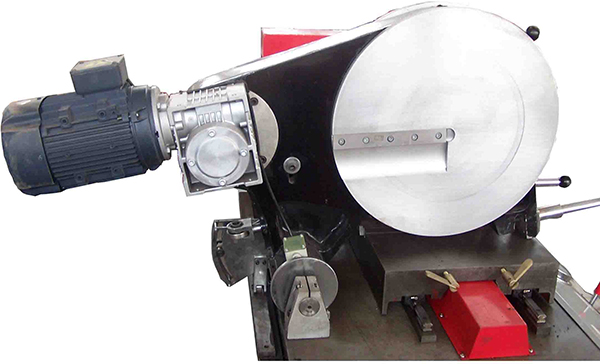

6.1.3 Instale o motor na caixa de redución da ferramenta de cepillado e fíxase mediante parafusos, mostrados na Fig .3.

6.2 Conexión

Asegúrese de que o espazo sexa suficiente para colocar a máquina e manteña toda a máquina horizontal e asegúrese da correcta conexión de todas as tomas, cables e mangueiras ao instalar a máquina.

6.2.1 Conectar a máquina principal á caixa eléctrica.

Fig. 4 Conecte a placa de calefacción á caixa eléctrica

Fig. 5 Conectar a ferramenta de planificación á caixa eléctrica

6.2.2 Conectar o cable da máquina á alimentación, que é trifásica: cinco fíos 380V 50HZ.

Por seguridade, a máquina debe estar conectada a terra desde o punto de terra da máquina.

6.2.3 Enche o aceite hidráulico filtrado. A altura do aceite debe ser máis de 2/3 da altura do alcance do calibre de contido.

Aviso: A posta a terra debe ser rematada por profesionais.

Instrución de uso

Siga todas as normas de seguridade da máquina. Non se permite a persoa sen formación para manexar a máquina.

7.1 Potencia

Peche o interruptor de falla de terra

7.2 Arranque a bomba de aceite

Inicie a bomba de aceite para observar o sentido de rotación. Se o manómetro ten lecturas, a rotación é correcta; se non, intercambia dous fíos vivos.

7.3 Comproba e axusta a presión de arrastre e move a velocidade da placa de arrastre. A presión de traballo do sistema é de 6 MPa. A presión de unión pódese axustar mediante a válvula de regulación de presión situada no panel de control. A presión de cepillado debe aumentarse gradualmente e mantelo cando aparezan virutas continuas (non demasiado grandes). A velocidade de alimentación da placa de arrastre pódese axustar a través da válvula de retención (dentro da base).

7.4 Instalación de abrazaderas

Instale asentos da abrazadeira esquerda e dereita (abrazadeiras para tees ou cóbados) segundo os accesorios que se vaian fabricar.

1) Fixaos primeiro polo pasador de bloqueo conectado á máquina;

2) Axuste o ángulo co asa de localización especial;

3) Aperte o parafuso de bloqueo cunha chave inglesa.

Se é necesario utilizar as abrazadeiras de cóbado, preme-as firmemente coa placa de bloqueo despois de axustar o ángulo.

7.5 Axuste a temperatura especificada no controlador de temperatura segundo o proceso de soldadura de tubos. (Ver sección 7.10)

7.6 Antes de subir ou baixar a ferramenta de cepillado, abra o dispositivo de bloqueo da empuñadura.

7.7 Colocación de tubos na máquina

7.7.1 Separar as abrazadeiras da máquina actuando sobre a panca da válvula de dirección

7.7.2 Coloque os tubos nas abrazadeiras e fíxaos; o espazo entre dous extremos dos tubos debe ser suficiente para a ferramenta de cepillado.

7.7.3 Bloquee a válvula de alivio de presión, mentres pecha os dous extremos, xire a válvula de regulación de presión ata que o manómetro indique a presión de fusión, que está determinada polos materiais do tubo.

7.8 Planificación

7.8.1 Separe as abrazadeiras actuando sobre a válvula de dirección e a válvula de alivio de presión totalmente aberta.

7.8.2 Coloque a ferramenta de cepillado entre os dous extremos dos tubos e acéndea, achégase aos extremos dos tubos cara á ferramenta de planificación actuando sobre a válvula de dirección "cara adiante" e axuste a válvula reguladora de presión para manter a presión adecuada ata que aparezan virutas continuas dos dous tubos. lados.Nota: 1) O espesor das virutas debe estar entre 0,2 e 0,5 mm e pódese cambiar axustando a altura da ferramenta de cepillado.

2) A presión de cepillado non debe superar os 2,0 MPa para evitar danos á ferramenta de planificación.

7.8.3 Despois do cepillado, separe as abrazadeiras e retire a ferramenta de planificación.

7.8.4 Pecha os dous extremos para aliñalos. Se o desalineamento supera o 10% do grosor do tubo, melloreo afrouxando ou apertando as abrazadeiras superiores. Se a distancia entre os extremos supera o 10% do espesor da parede do tubo, volve a cepillar o tubo ata conseguir o requisito.

7.9 Soldadura

7.9.1 Axuste o tempo de remollo e o tempo de arrefriamento segundo o proceso de soldadura.

7.9.2 Despois de retirar a ferramenta de cepillado, coloque a placa de calefacción, bloquee gradualmente a válvula de alivio de presión mentres empurra a válvula de dirección cara adiante, o que aumenta a presión de quecemento ata a presión de fusión especificada (P).1). Os extremos dos tubos péganse á placa de calefacción e comeza a fusión.

7.9.3 Cando se acumule unha pequena perla, empurra cara atrás a válvula de dirección no medio para manter a presión. Xire a válvula de retención para baixar a presión á presión de remollo (P2) e despois bloquealo rapidamente. A continuación, preme o botón do tempo de remollo para tempo.

7.9.4 Despois do remollo (as alarmas acústicas), abra as abrazadeiras actuando sobre a válvula de dirección e retire rapidamente a placa de calefacción.

7.9.5 Unir os dous extremos derretidos rapidamente e manter a válvula de dirección "adiante" durante un tempo curto e despois empurrar cara atrás á posición media para manter a presión. Neste momento, as lecturas no manómetro son a presión de fusión establecida (se non, axusta-la actuando na válvula de regulación de presión).

7.9.6 Preme cara abaixo o botón do tempo de arrefriamento cando comece o arrefriamento. Unha vez transcorrido o tempo de arrefriamento, o zumbador activa. Revive a presión do sistema actuando sobre a válvula de alivio de presión, abra as abrazadeiras e retire as xuntas.

7.9.7 Comprobar a unión segundo as normas do proceso de soldadura.

7.10 Controlador de temperatura e temporizador

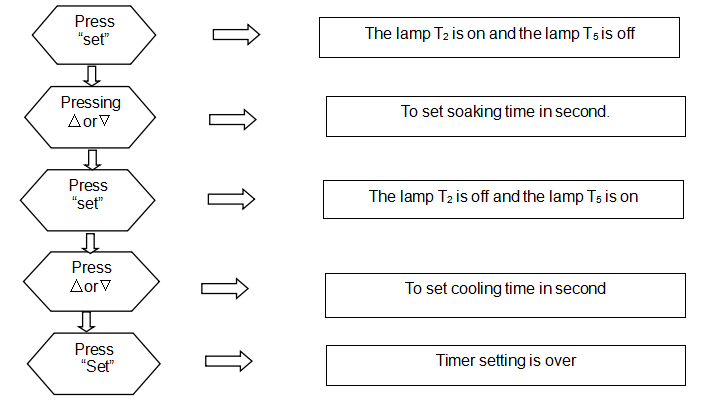

7.10.1 Configuración do temporizador

7.10 Controlador de temperatura e temporizador

7.10.1 Configuración do temporizador

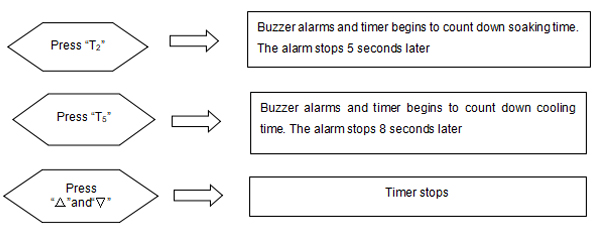

7.10.2 Uso do temporizador

7.10.3 Configuración do controlador de temperatura

1) Prema "SET" durante máis de 3 segundos ata que apareza "sd" na xanela superior

2) Prema “∧” ou “∨” para cambiar o valor á temperatura especificada (preme “∧” ou “∨” continuamente, o valor será máis ou menos automaticamente)

3) Despois de configurar, prema "SET" para volver á interface de seguimento e control

Estándar de soldadura de referencia (DVS2207-1-1995)

8.1Debido a diferente estándar de soldadurase material PEs, o tempo e a presión da fase do proceso de fusión son diferentes. Suxire que os parámetros reais de soldadura deben ser probados polos fabricantes de tubos e accesorios

8.2Dada a temperatura de soldadura de tubos de PE、PP e PVDF polo estándar DVS varían de 180 ℃ a 270 ℃. A temperatura de aplicación da placa de calefacción está dentro de 180~230 ℃, e os seusMmachado.sA temperatura da superficie pode alcanzar os 270 ℃.

8.3Norma de referenciaDVS2207-1-1995

| Espesor da parede (mm) | Altura da conta(mm) | Presión de acumulación de perlas(MPa) | Tempo de remollo t2(Sec) | Presión de remollo(MPa) | Tempo de cambio t3(sec) | Tempo de aumento da presión t4(sec) | Presión de soldadura(MPa) | Tempo de arrefriamento t5(min) |

| 0~4.5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15 ± 0,01 | 6 |

| 4.5~7 | 1.0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15 ± 0,01 | 6~10 |

| 7~12 | 1.5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15 ± 0,01 | 10~16 |

| 12~19 | 2.0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8~11 | 0,15 ± 0,01 | 16~24 |

| 19~26 | 2.5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15 ± 0,01 | 24~32 |

| 26~37 | 3.0 | 0,15 | 260~370 | ≤0,02 | 12~16 | 14~19 | 0,15 ± 0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370~500 | ≤0,02 | 16~20 | 19~25 | 0,15 ± 0,01 | 45~60 |

| 50~70 | 4.0 | 0,15 | 500~700 | ≤0,02 | 20~25 | 25~35 | 0,15 ± 0,01 | 60~80 |

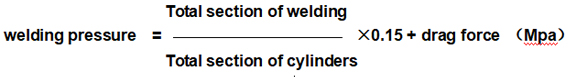

Observación: a presión de acumulación de perlas e a presión de soldadura no formulario é a presión de interface recomendada, a presión manométrica debe calcularse coa seguinte fórmula.

Procedemento de fabricación de encaixe

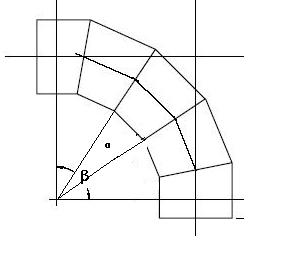

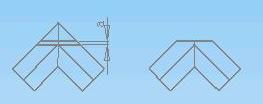

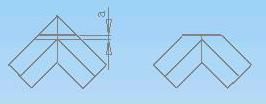

9.1 Fabricación de cóbados

9.1.1 Segundo o ángulo do cóbado e a cantidade de pezas soldadas, pódese decidir o ángulo de soldadura entre cada parte.

Explicación: α - ángulo de soldadura

β - ángulo do cóbado

n - cantidade de segmentos

Por exemplo: o cóbado de 90 ° divídese en cinco segmentos para soldar, o ángulo de soldadura α=β/(n-1)=90°/(5-1)=22,5°

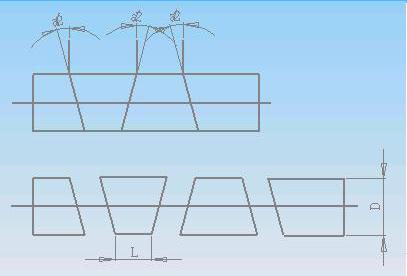

9.1.2 A dimensión mínima de cada peza de soldeo nas cantidades de pezas de soldeo é cortada pola serra de cinta segundo o ángulo.

Explicación:

D - diámetro exterior do tubo

L - Lonxitude mínima de cada parte

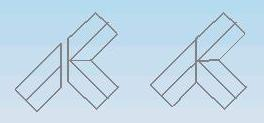

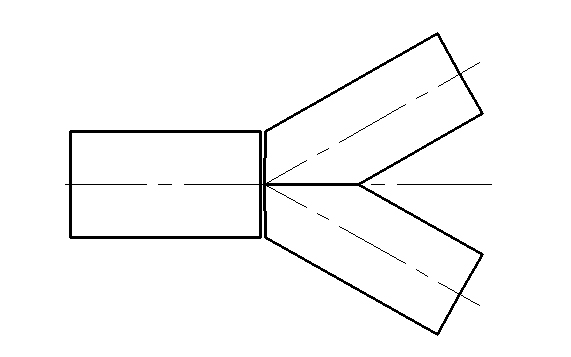

9.2 O procedemento para a produción de tees

9.2.1 Os materiais son os seguintes diagramas:

9.2.2 Soldadura como estrutura do diagrama:

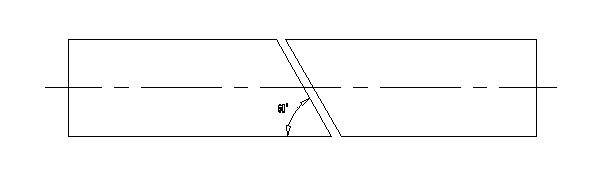

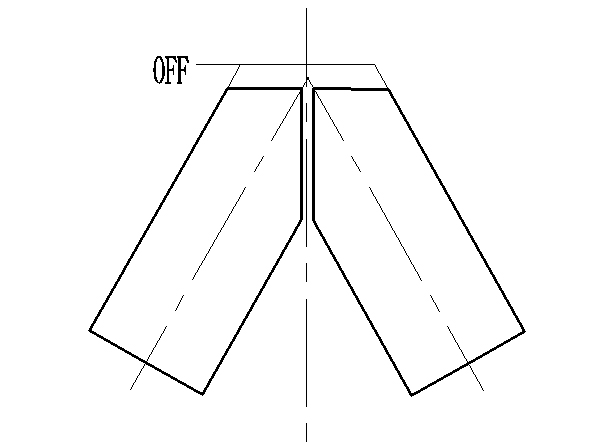

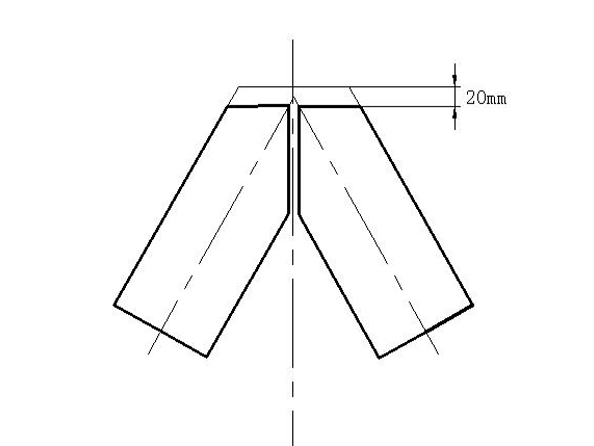

9.2.3 Cortase un ángulo como o diagrama

Aviso: a dimensión "a" non debe ser inferior a 20㎜que é como marxe de planificación e perla fundible compensadora.

9.2.4 Soldadura como estrutura do diagrama, producíronse os tees.

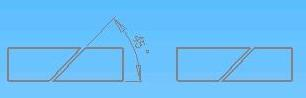

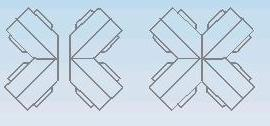

9.3 O procedemento para os tubos cruzados de igual diámetro realizados

9.3.1 Os materiais córtanse segundo o seguinte esquema

9.3.2 Os dous acopladores están soldados como a estrutura do diagrama:

9.3.3 Cortase un ángulo como o diagrama:

Aviso: a dimensión "a" non debe ser inferior a 20㎜,Que está planificando a marxe e compensando a perla fundible.

9.3.4 Soldada como estrutura do diagrama.

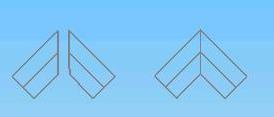

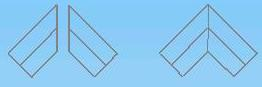

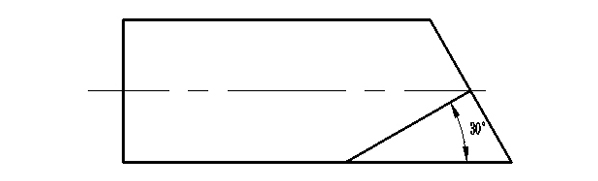

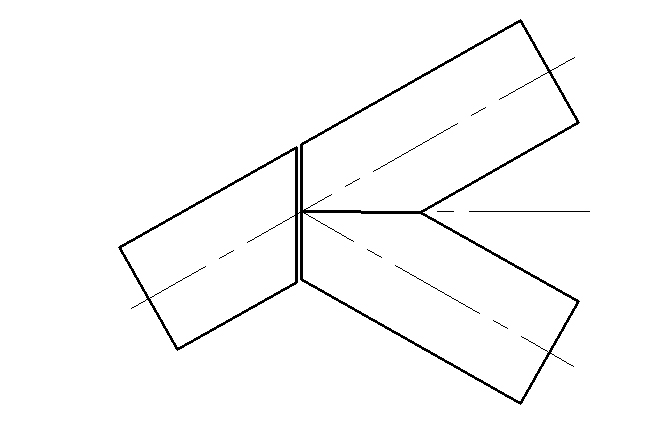

9.4 O procedemento de fabricación de accesorios en forma de "Y".(45° ou 60°)

9.4.1 corta como o seguinte debuxo(tome como exemplo accesorios en forma de "Y" de 60°)

9.4.2 Proceda á primeira soldadura segundo os seguintes debuxos:

9.4.3 Axustar as abrazadeiras e proceder á segunda soldadura.

9.5 Soldadura doutros accesorios

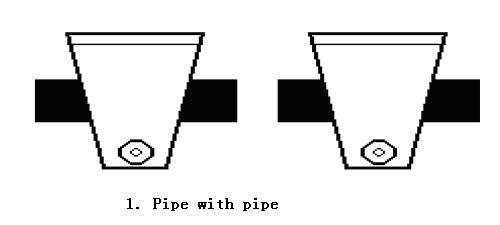

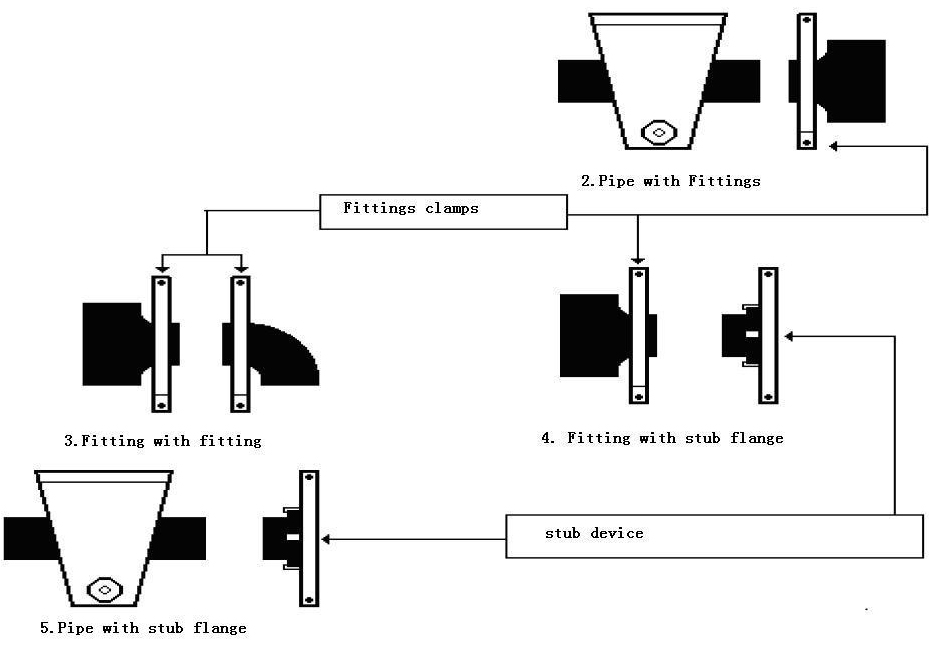

9.5.1. Tubo con tubo

9.5.2. Tubo con racor

9.5.3 Montaxe con encaixe

9.5.4 Montaxe con pestana

9.5.5 Tubo con pestana

Análise e solución de avarías

10.1 Análise de problemas frecuentes de calidade das unións:

10.2 Mantemento

uPlaca calefactora recuberta de PTFE

Teña coidado ao manexar o espello de calefacción para evitar danos no revestimento de PTFE.

Manteña sempre limpa as superficies revestidas de PTFE, limpandodeberíarealizarase coa superficie aínda quente utilizando un pano suave ou papel, evitando materiais abrasivos que poidan danar as superficies recubertas de PTFE.

A intervalos regulares, suxerímosche:

- Limpar as superficies utilizando un deterxente de evaporación rápida (alcohol)

- Comprobar o aperte dos parafusos e o estado do cable e do enchufe

uFerramenta de cepillado

Recoméndase encarecidamente manter sempre limpas as láminas e lavar as poleas usando un deterxente.

Realice a intervalos regulares unha operación de limpeza completa cunha lubricación interna tamén

uUnidade hidráulica

A unidade hidráulica non precisa de mantemento especial, pero hai que seguir as seguintes instrucións:

a. Comprobe periodicamente o aceite horizontal e no caso de engadir con tipo de aceite:

A horizontal non debe estar a menos de 5 cm da horizontal máxima do tanque.

Recoméndase revisar cada 15 días hábiles.

b. Substitúe o aceite totalmente cada 6 meses ou despois de 630 horas de traballo.

c. Manteña limpa a unidade hidráulica con especial coidado no depósito e os enganches rápidos.

10.3 Análise e solución de avarías frecuentes

Durante o uso, a unidade hidráulica e as unidades eléctricas poden aparecer algúns problemas. As avarías frecuentes están listadas como segue:

Use ferramentas adxuntas, pezas de recambio ou outras ferramentas cun certificado de seguridade mentres mantén ou substitúe as pezas. Prohíbese o uso de ferramentas e pezas de recambio sen certificado de seguridade.

| Mal funcionamento da unidade hidráulica | |||||

| No | mal funcionamento | análises | solucións | ||

| 1 | O motor non funciona |

está solto

| |||

| 2 | O motor xira demasiado lentamente cun ruído anormal |

| máis de 3 MPa

| ||

| 3 | O cilindro funciona anormalmente |

ben pechado

| para saír do aire. | ||

| 4 | Arrastrar o cilindro móbil da placa non funciona |

a válvula está bloqueada |

Válvula de rebose (1,5 MPa é adecuada).

| ||

| 5 | Fuga do cilindro | 1. O anel de aceite é fallo 2. O cilindro ou pistón é danado mal | 1. Substitúe o anel de aceite 2. Substitúe o cilindro | ||

| 6 | A presión non se pode aumentar ou a flutuación é demasiado grande | 1. O núcleo da válvula de desbordamento está bloqueado. 2. A bomba ten fugas. 3. A folga da articulación da bomba é afrouxo ou a ranura da chave é deslizada. | 1. Limpar ou substituír o núcleo da válvula de desbordamento 2. Substitúe a bomba de aceite 3. Substitúe a folga da xunta | ||

| 7 | A presión de corte non se pode axustar | 1. O circuíto é fallo 2. A bobina electromagnética é unha falla 3. A válvula de rebose está bloqueada 4. O corte da válvula de desbordamento é anormal | 1. Comprobe o circuíto (o díodo vermello na bobina electromagnética brilla) 2. Substitúe a bobina electromagnética 3. Limpar o núcleo da válvula de desbordamento 4. Comprobe a válvula de desbordamento de corte | ||

|

Mal funcionamento das unidades eléctricas | |||||

| 8 | Toda a máquina non funciona |

| 1. Comprobe o cable de alimentación 2. Comprobe a potencia de traballo 3. Abra o interruptor de falla de terra | ||

| 9 | Dispara o interruptor de falla a terra |

| 1. Comprobe os cables de alimentación 2. Comprobar os elementos eléctricos. 3. Comprobe a potencia superior dispositivo de seguridade | ||

| 10 | Aumento anormal da temperatura |

4. 4. Se as lecturas do controlador de temperatura son superiores a 300 ℃, o que suxire que o sensor pode estar danado ou a conexión afrouxa. Se o controlador de temperatura indica LL, o que suxire que o sensor ten un curtocircuíto. Se o controlador de temperatura indica HH, o que suxire que o circuíto do sensor está aberto. 5. Corrixe a temperatura mediante o botón situado no controlador de temperatura.

| contactores

controlador

establecer a temperatura

contactores se é necesario | ||

| 11 | Perda de control ao quentar | A luz vermella brilla, pero a temperatura aínda aumenta, é porque o conector está avariado ou as unións 7 e 8 non se poden abrir cando se alcanza a temperatura requirida. | Substitúe o controlador de temperatura | ||

| 12 | A ferramenta de cepillado non xira | O interruptor de límite é ineficaz ou as partes mecánicas da ferramenta de cepillado están cortadas. | Substitúe o límite da ferramenta de planificación interruptor ou piñón menor | ||

Diagrama de circuítos e unidades hidráulicas

11.1 Esquema da unidade de circuíto(véase no apéndice)

11.2 Esquema da unidade hidráulica(véase no apéndice)

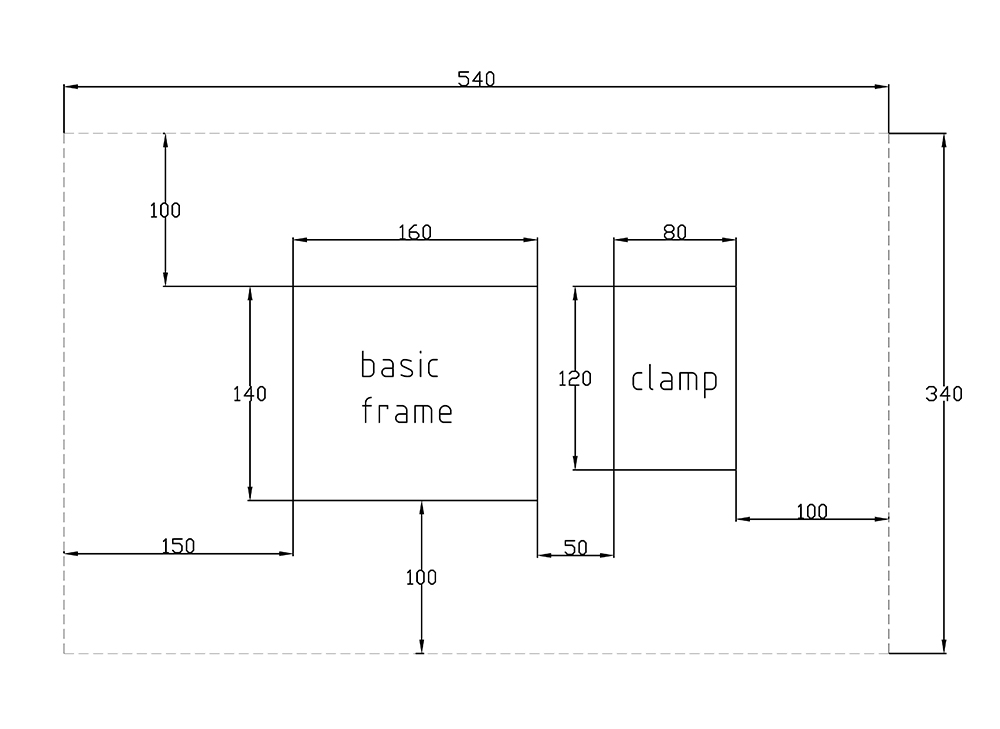

Cadro de ocupación espacial